塑胶模设计中气旋吸尘器锥筒注射模设计要点及传动件考量

在塑胶模具设计中,气旋吸尘器锥筒注射模是一个涉及复杂几何形状和功能要求的典型应用。锥筒作为吸尘器核心部件,其设计需兼顾高效的气流动力学与生产效率。以下是设计要点及传动件相关考量。

一、气旋吸尘器锥筒注射模设计要点

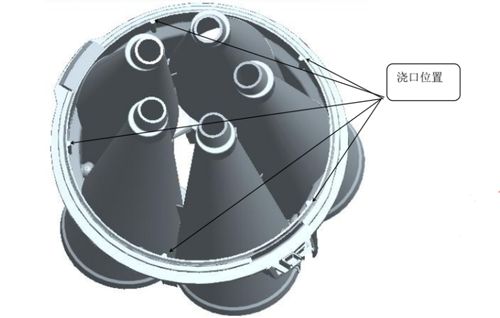

- 模具结构设计:锥筒通常具有薄壁、锥形结构,需采用三板模或热流道系统以减少浇口痕迹,确保塑胶填充均匀。分型面应沿锥筒轴线设置,便于脱模并减少飞边。

- 材料选择:锥筒需具备高强度、耐磨损和抗静电性能,常用材料如ABS、聚丙烯(PP)或改性工程塑料。设计时需考虑材料收缩率,预留适当模具补偿。

- 冷却系统优化:锥筒壁薄,冷却不均易导致变形。应采用环绕式冷却通道,确保快速均匀冷却,缩短成型周期,提高产品质量。

- 排气设计:锥筒内部气流通道复杂,模具需设置充分排气槽,防止困气造成缺陷,如烧焦或填充不足。

- 脱模机构:由于锥形结构,脱模斜度需合理设计(通常1-2度),并使用顶针或推板系统,避免产品损伤。

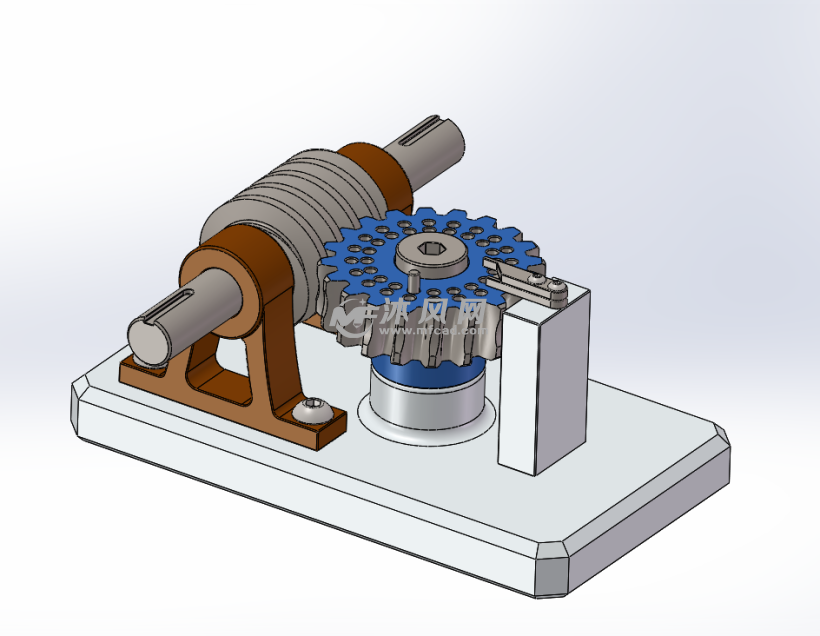

二、传动件在注射模中的设计考量

传动件是模具运动部分的关键,包括顶出系统、滑块和斜导柱等,直接影响生产效率和产品精度。

- 顶出系统:针对锥筒的深腔结构,顶针布局需均匀,避免局部应力集中。可结合气动辅助顶出,确保产品顺利脱模。

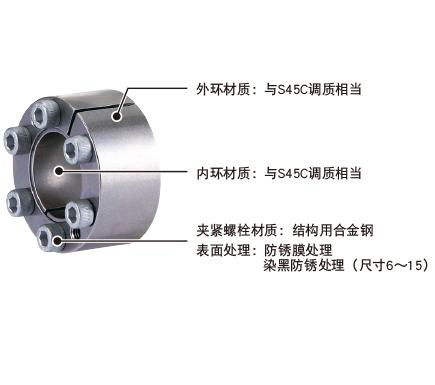

- 滑块机构:若锥筒有侧孔或倒扣,需设计滑块机构。滑块运动应平稳,采用耐磨材料如P20钢,并配合润滑系统以减少磨损。

- 传动精度:传动件如导柱和导套需高精度配合,保证模具开合和滑块运动的重复性。建议使用硬化处理钢材,提高耐用性。

- 维护与安全:定期检查传动件磨损,设计易于维护的结构。同时,设置安全联锁装置,防止误操作导致模具损坏。

气旋吸尘器锥筒注射模设计需综合考虑产品功能、材料特性和生产效率,而传动件的合理设计是确保模具稳定运行的核心。通过优化结构、冷却和传动系统,可实现高质量、低成本的大规模生产。

如若转载,请注明出处:http://www.gzchulian.com/product/217.html

更新时间:2025-10-20 11:27:27