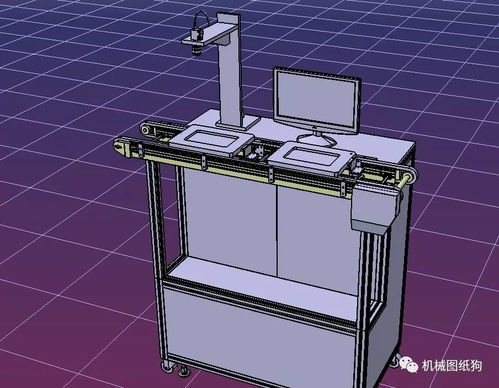

注塑产品外观自动检测设备3D模型图纸 传动件STEP格式设计要点

注塑产品外观自动检测设备的传动件是设备高效运行的核心组成部分,其三维模型设计直接影响检测精度与设备稳定性。STEP格式作为国际通用的三维数据交换标准,能够实现不同CAD系统间的无缝协作,是传动件设计与制造的重要技术载体。

一、传动件在检测设备中的功能定位

传动件主要包括同步带轮、直线导轨、滚珠丝杠等组件,承担着传送注塑产品至检测工位、调整相机焦距及光源角度的关键任务。通过高精度传动系统,可确保产品在视觉传感器下保持稳定姿态,避免因振动或偏移导致误判。

二、STEP格式模型的技术优势

- 数据完整性:STEP文件(ISO 10303标准)可保留几何特征、公差标注及材料属性,避免转换过程中的信息丢失

- 跨平台兼容:支持SolidWorks、CATIA、UG等多款设计软件,便于团队协作与供应链数据传递

- 制造导向性:可直接用于CNC编程、3D打印及CAE仿真分析,缩短开发周期

三、传动件设计规范要点

- 结构轻量化:在保证刚性前提下采用中空轴、减重孔等设计,降低运动惯量

- 公差配合:轴承座与导轨的配合公差需控制在H7/g6级,确保无间隙传动

- 防尘设计:增加密封圈槽位与防护罩安装接口,适应注塑车间环境

- 维护便利性:预留润滑通道与传感器安装位,支持预测性维护

四、典型应用案例

某家电配件生产企业采用STEP格式传动模型后,检测设备定位精度提升至±0.1mm,产品漏检率从3.2%降至0.5%。通过参数化驱动设计,不同规格注塑品的夹具切换时间减少70%。

随着工业4.0技术发展,基于STEP模型的数字孪生技术正逐步应用于传动系统健康监测。建议企业在设计阶段即导入动力学仿真,通过虚拟调试优化传动比与加速度曲线,最终实现检测效率与设备寿命的双重提升。

如若转载,请注明出处:http://www.gzchulian.com/product/235.html

更新时间:2025-10-28 17:56:04